SiC MOSFETは、炭化ケイ素(SiC)の広バンドギャップ・高絶縁破壊電界・高熱伝導性といった材料特性を最大限に活かしたパワー半導体です。 電力変換装置には「より高い効率・より高い電力密度・より小さな体積・より高い信頼性」が強く求められています。 SiベースIGBT/MOSFETは成熟した選択肢である一方、スイッチング損失や高温動作の限界がネックになりがちです。

これに対し、SiC MOSFETは高耐圧を維持しながらオン抵抗を低く抑え、高速スイッチングが可能で、動作ジャンクション温度(Tj)の許容も広いのが特長です。 なお、SiC素材自体の基礎や純度区分については、当サイトの関連記事 「Silicon Carbide Purity Grades 99%–6N」 で詳しく解説しています(研磨材/セラミックス視点の内容ですが、材料理解に役立ちます)。

SiC MOSFETの製品特性(6つの柱)

01. 高耐圧能力

SiCは絶縁破壊電界がSiの約10倍。デバイスを薄型化しながら高耐圧が実現でき、RDS(on)を低く保てます。 650/750/1200/1700Vといった電圧クラスに対応し、直流リンク過電圧や回生条件の厳しい車載/産業用途でも設計余裕を確保できます。

02. 低導通抵抗

ドリフト層を薄くできる材料利点と、低熱抵抗パッケージ(銀焼結/低θJC)の組合せで導通損失を低減。 大電流域でも温度上昇を抑え、電流密度を高めたレイアウトが可能です。なお、SiCの機械加工・ラッピングに関心がある方は、 研磨材カテゴリの黒色炭化ケイ素(SiC)や 緑色炭化ケイ素(SiC)の特性ページも参考になります。

03. 高温安定性

-50℃〜175℃(品種により更に上限拡大)の広温度範囲で安定動作。エンジンルームや密閉キャビネット、産業炉周辺など高温環境でも、 パラメータの温度変動が小さく保護設計を簡素化できます。熱流束が大きい設計では、冷却部材や放熱接合面の仕上げも重要となり、 例えば放熱面の微細加工・仕上げに用いる研磨材としては、 白色電融アルミナ(WFA)のような高純度材が選ばれることがあります。

04. 高速スイッチング

高い臨界電界とキャリア移動により立上り/立下りが短く、高周波ドライブに適します。スイッチング損失が減るため受動部を小型化可能。 一方でEMI増加に配慮し、スナバやゲート抵抗、レイアウト最適化を同時に検討します。電源筐体の表面処理やショット加工で表面を整える場合は、 産業用途で使われるSiCグリット・ブラストメディアのような硬質材が役立つ場面もあります。

05. 高電力密度

同等体積で扱える電力が増え、電力密度(W/L, W/kg)が向上します。筐体の小型化・軽量化は輸送/設置/保守コストにも波及。 装置外装やヒートシンクのバリ取り・仕上げなど、周辺加工での耐摩耗研磨材としては 褐色電融アルミナ(BFA)が選択肢になります(機械強度とコストのバランス)。

06. 高信頼性

過電圧・突入・サージへの余裕、熱/機械ストレス耐性に優れ、長時間・高負荷・高湿条件でも安定動作。 接合技術(Ag焼結/高耐熱はんだ)や高熱伝導TIM、Si3N4/AlN DBCの採用で、熱サイクルとパワーサイクルの両寿命を底上げします。

システム面の導入メリット(5つの観点)

01. エネルギー効率の向上

導通・スイッチング損を同時に下げられるため、効率が向上。発熱が減り冷却系を簡素化できます。 受動部の小型化により配線長やループ面積も縮小し、EMI対策が行いやすくなる副次効果もあります。

02. 小型軽量化

高周波駆動でL/Cを縮小、さらに冷却部品も小さくでき、盤サイズやユニット重量を削減。 EVや搬送機器など質量コストが響く領域で投資効果(ROI)が出やすくなります。

03. システム信頼性の強化

高温・高電圧・高周波での安定動作により、停止時間やメンテナンス頻度を低減。車載/インフラで重視される稼働率・MTBFの改善につながります。

04. トータルコストの最適化

デバイス単価はSiより高く見えても、装置全体では磁性部品・冷却・筐体・設置・運転コストまで含むTCOで優位に。 高効率化は電力費削減に直結し、回収期間短縮に寄与します。

05. 適用領域の拡大

これまでSi/IGBTでは難しかった高電圧/大電力/高温領域に対し、SiCは設計自由度を提供します。 鉄道牽引、重車両、SST、HVDC、航空・宇宙、パルス/実験加速器など、要求仕様の厳しい応用へ拡大中です。

主な適用分野と代表アプリケーション

- EV/HEV: 主駆インバータ、OBC、DCDC、直流急速充電器。航続距離向上、冷却簡素化、軽量化に寄与。

- 太陽光・風力・蓄電: 組串/集中型インバータ、PCS(双方向変換)、MPPT、UPS。部分負荷効率底上げでLCOE低減。

- データセンター/通信: サーバ用PFC/LLC、電源ラック、UPS。電力密度向上と高温余裕度によりファン速度低減・静音化。

- 鉄道・インフラ: 牽引コンバータ、補助電源、HVDC、固体変圧器(SST)。体積・重量削減と高信頼化。

- 産業ドライブ: 高周波インバータ、サーボ、ロボット、コンプレッサ。制御帯域拡大と位置決め精度の安定化。

- 航空・宇宙・国防: バス電源、レーダ、特種電源。高温・高信頼・高電力密度要件に適合。

設計・実装の要点(熱・駆動・EMI)

熱設計: RθJC/RθJAのスタックアップ、TIMのポンプアウト耐性と塗布均一性、DBC(AlN/Si3N4/Al2O3)の 熱伝導と機械強度バランス、ヒートスプレッダの拡散性を総合設計。放熱面の仕上げ研磨・ショット処理には WFAや BFAなどの耐摩耗研磨材が工程改善に役立つことがあります。

ゲート駆動: 推奨VGS(例:+15V/−2〜−5V)、ミラー効果対策、短絡保護(DESAT/OC)、dv/dt制御のためのゲート抵抗最適化が必須。 SiCは短絡耐量が相対的に短い場合があるため、保護の検出・遮断応答を高速化し、しきい値設計のミスを避けます。

EMI/レイアウト: 電流ループ最短化、ゲート/パワーループ分離、スナバ/RCダンパ、GND基準の一貫性、帰還ループの最適化を実施。 初期段階からのEMI測定とフィルタ最適化が量産安定化の近道です。表面処理やケース外装のテクスチャ付与には、 ショット用途のSiCグリットが選ばれるケースもあります。

技術動向・コスト・国産化・モジュール化

1) 技術世代の進展と性能向上

溝型(トレンチ)ゲート最適化、セル設計高度化、エピ/CMP/欠陥制御の革新により、RDS(on)・Qg・Qrrの継続低減が進行。 動作周波数の更なる引き上げ、短絡耐量と信頼性の両立、ゲート酸化膜の耐久向上が並行して進んでいます。

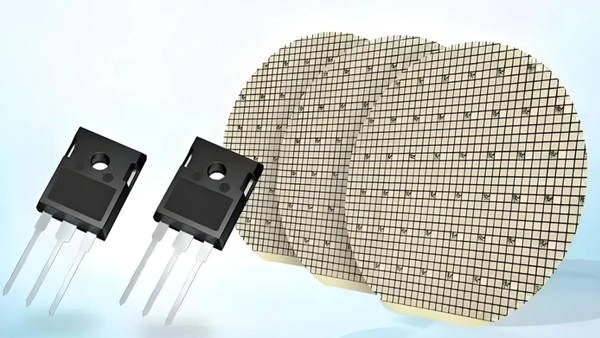

2) コスト低下と量産スケール

8インチSiCウェハ量産や歩留まり改善、SCM整備でデバイスコストは漸減。装置総コスト・運転コストまで含めると、IGBT置換えの速度は加速しています。

3) 国産化・サプライチェーン多様化

各国でSiCデバイスの内製化が進展し、耐圧・RDS(on)・スイッチング速度の主要KPIで国際水準に迫る製品が増加。 車載・鉄道・電力インフラなど戦略領域での採用が拡大しています。

4) モジュール化・システム集積

大電力ではチップ並列やインテリジェントパワーモジュール(駆動/保護/監視の統合)が主流化。熱・電気・機械を統合設計したパッケージで さらなる電力密度と信頼性を両立し、実装容易性・保守性も向上します。

FAQ(よくある質問)

Q1. SiC MOSFETに置換えると、どの指標が最も改善する?

A1. 応用によりますが、部分負荷効率の底上げが効きやすく、発熱・冷却・騒音・体積・重量の複合指標で優位になります。

Q2. 高速化するとEMIが悪化しない?

A2. 立上り/立下りの高速化はEMI要因ですが、レイアウト最適化やスナバ、ゲート抵抗調整、適切なフィルタで十分にコントロール可能です。

Q3. ゲート駆動はSiと同じで良い?

A3. SiC推奨のVGS、負ゲート有無、短絡保護、ミラークランプなど、専用設計が必要です。ドライバICやレイアウトも最適化してください。

Q4. 高温に強いなら冷却は簡略化できる?

A4. Tjマージンは信頼性に直結します。RθJC/RθJA、TIM品質、塗布厚・面圧ばらつき管理を徹底しましょう。 仕上げ研磨やショット工程ではWFAや SiCグリットが工程安定化に寄与する場合があります。

Q5. コストはいつ下がる?投資回収は?

A5. 8インチ化・歩留り改善で単価は緩やかに低下中。装置全体では効率/小型化/冷却簡素化によりTCO優位となり、ROI短縮が期待できます。 材料・加工の基本は黒色SiCや 緑色SiCの物性理解から入ると把握しやすくなります。